в течение 15 минут

Методы испытания бетона

- На что влияет прочность бетона и от чего она зависит?

- Классификация методов испытания бетона

- Этапы определения прочности бетона

- Классы прочности и их область применения

Определение прочности бетона – это обязательный этап при строительстве зданий и сооружений. Чтобы подтвердить соответствие характеристик материала заявленным требованиям, необходимо провести испытания на прочность, растяжение и сжатие. Проведение таких мероприятий позволяет изготовителю подтвердить качество своей продукции, а подрядчику – отчитаться перед заказчиком. Своевременное выявление прочности бетона дает возможность быстро внести изменения в ход строительства и избежать серьезных ошибок.

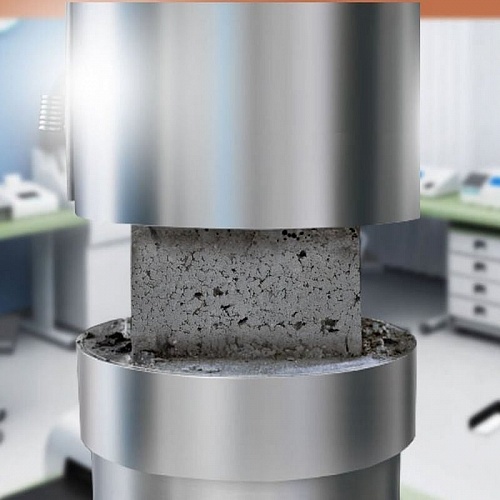

Проверка основных характеристик материала осуществляется в лабораторных условиях. Специалисты, которые проводят испытания, руководствуются требованиями ГОСТ и используют различные методы определения прочности бетона.В ходе проверки обычно применяются образцы в виде бетонных кубов, которые подвергают испытаниям на прочность на специальном испытательном прессе.

В процессе испытаний можно получить следующие результаты:

- Определение соответствия качества материала документам по проекту.

- При обнаружении отклонений от заявленных характеристик осуществляется усиление или замена конструкций, чтобы позволяет удержать общие показатели в рамках нормы.

- При осуществлении ремонтных работ в подвалах и технических помещениях обязательно проводятся испытания.

- Испытания железобетонных конструкций позволяет принять решение о разрушении либо сохранении старых сооружений.

На что влияет прочность бетона и от чего она зависит?

Прочность бетона прежде всего зависит от марки цемента и состава смеси. Если высокое качество материала подтверждается, то должно быть соблюдено одно условие – отсутствие сколов и трещин на поверхности. Иногда строители, стремясь сэкономить, используют бюджетный бетон непроверенных производителей, что приводит к непоправимым последствиям.

Кроме качества цемента и жидкого наполнителя, на показатель прочности бетона влияют другие компоненты, которые отвечают за придание материалу особых свойств: прочности, жесткости, трещиностойкости, коррозионной стойкости, водонепроницаемости и т.д. Для получения качественной конструкции используют процедуру армирования с применением арматурной стали.

На прочность материала влияют условия внешней среды, при которых осуществлялась заливка бетона. Заливка в холодное время года требует определенных мер по подогреву материала: установке электродов и подключению к электросети. Можно также использовать утепление в виде опилок.

При заливке бетонной смеси важно учитывать влажность воздуха, чтобы на поверхности не появились трещины. Для поддержания оптимальной влажности бетон укрывают пленкой и периодически увлажняют его.

Итак, прочность бетона зависит от огромного количества факторов как внешних, так и внутренних. Даже при соблюдении всех требований, могут найтись условия, из-за которых появятся проблемы в будущем. Именно поэтому важно проводить контроль качества, особенно при возведении несущих конструкций.

Классификация методов испытания бетона

Методов испытания бетона на прочность несколько:

- Оценка отобранных образцов в специальных лабораториях – метод подразумевает изготовление бетонных кубов из смеси и последующую проверку прочности материалов на прессе;

- оценка образцов из готовой конструкции – в этом случае образцы получают путем бурения. Затем их отправляют в исследовательский центр для определения прочности при помощи пресса;

- проверка неразрушающим методом – специалисты используют инструменты и приборы для изучения образцов. Обычно применяют ультразвуковые волны, ударно-импульсный метод.

Наиболее популярный метод определения прочности бетона – проверка на сжатие.

Методы испытания бетона принято делить на разрушающие и неразрушающие в зависимости от того, как именно они взаимодействуют с материалом:

1. Разрушающие методы

Способ проводится при помощи пресса. На образец, полученный одним из известных способов, оказывается постепенно нарастающее давление. Оно продолжается до разрушения образца. Это самый точный метод, который является обязательным при строительстве ответственных сооружений.

2. Неразрушающие методы

Они предполагают применение специальных устройств и приборов. Метод осуществляется с частичным разрушением: на бетонной поверхности крепится инструмент, который исследует материал на отрыв, фиксируя необходимое усилие. В процессе изучается реакция материала на скалывание, когда прибор устанавливается на угол основания и разрушение производится под нагрузкой.

Материал ударяют специальным устройством и фиксируют реакцию на упругий отскок, значение измеряется при помощи шарика из металла, выпущенного с определенным усилием.

Ультразвуковая проверка прочности бетона подразумевает применение устройства, которое фиксирует движение волн внутри материала. По реакции делают вид о его уровне качества.

Неразрушающие методы, в свою очередь, делятся еще на две категории:

1. Прямые:

- Метод отрыва. Позволяет определить характеристики бетона в местах приклеенного к нему металлического диска. Полученные при измерении данные нагрузки результаты делят на проекцию площади диска, а затем определяют значение напряжения в бетоне как отношение усилия к площади проекции диска. Метод в российских реалиях встречается редко.

- Метод отрыва анкера со скалыванием. В этом случае измеряется сопротивление, которое отказывает материал в процессе отрыва. Это трудозатратный метод, который не используется для испытаний конструкций с маленькой толщиной.

- Метод скалывания ребра конструкции. Применяется для проверки прочности свай, перемычек.

2. Косвенные:

- Контроль ультразвуком. Ультразвуковые волны проходят через бетонную поверхность, методом сквозного и поверхностного прозвучивания. Проверка осуществляется в соответствии с требованиями ГОСТ. Преимущества метода заключаются в том, что вы получаете точные и быстрые результаты.

- Ударно-импульсный способ. Прибор считает энергию удара и ее изменение в момент соударения с бетонной поверхностью. Преимущества метода в простоте выполнения, однако точность измерений при этом невысокая.

- Упругий отскок. Способ связывает прочность бетона со значением отскока от его поверхности. Сначала измеряют величину отскока, а затем вычисляют прочность по градуированной зависимости. В процессе работы используют молоток Шмидта. Из недостатков – необходимость предварительной подготовки.

Допустимые варианты контрольных проб представлены в таблице ниже:

|

Вид проверки |

Форма образца |

Линейные размеры, мм |

|

Контроль на сжатие и растяжение |

Кубическая |

От 100х100 до 300х300 |

|

Цилиндрическая |

Диаметр от 100 до 300, высота не меньше диаметра |

|

|

Контроль осевого растяжения |

Призматическая |

От 100х100х400 до 300х300х1200 |

|

Цилиндрическая |

Диаметр от 100 до 300, высота не меньше двух диаметров |

|

|

Контроль прочности и растяжения при сгибе |

Призматическая |

От 100х100х400 до 300х300х1200 |

Этапы определения прочности бетона

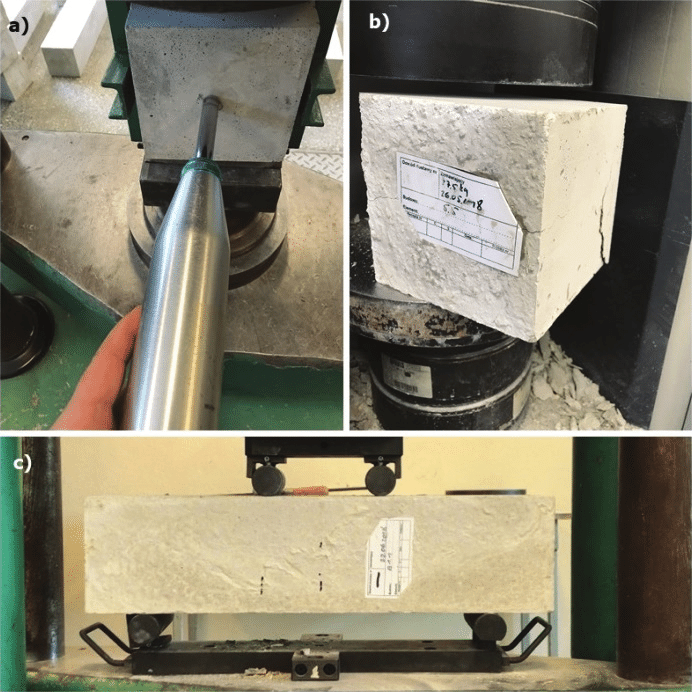

1. Проверка на растяжение

Для проверки материала на растяжение придется подготовить образец в форме призмы. Его помещают в специальный прибор в горизонтальном положении, затем на середину оказывают нарастающее силовое воздействие. Фиксация результата происходит после разрушения образца.

2. Проверка на сжатие

Проверка на сжатие позволяет определить марку бетона. Для этого берут бетонные кубики в процессе строительства или вырезают образцы из отлитого продукта. Размер кубов должен быть от 100 до 300 мм по грани. Также можно брать цилиндрические или образцы в форме призм.

Испытания проводятся на третьи, седьмые или 28-е сутки после затвердевания образца. Основная работа проводится на 28-й день после достижения материалом максимальной прочности.

Образец размещается под прессом, который давит на образец с постоянно возрастающей ступенчатой нагрузкой. По результатам проверки определяется возможность сопротивления материала сжатию, и на основании итогов записывается марка бетона.

3. Проверка на устойчивость к низким температурам.

Требования к морозоустойчивости объясняются российскими погодными условиями. Показатель зависит от плотности смеси и отсутствия пор, в которых скапливается вода. Испытания на морозоустойчивость проводятся только в специальных лабораториях.

Классы прочности и их область применения

Для бетонов в соответствии с требованиями ГОСТ указывается класс прочности на сжатие: буква В и цифру, которая обозначает сопротивление на сжатие в МПа. Чем оно выше, тем более прочным является материал. По прочностным характеристикам бетон делят на классы от В2,5 до В120.

Бетоны классов до В15 относятся к легким, с развитой ячеистой структурой. Они используются для заливки конструкций, которые имеют небольшую нагрузку. Легкий материал применяется для пешеходных дорожек, малых фундаментом, бордюров. Бетоны более высоких классов подходят для отливки плит, в монтажном строительстве и для постройки монолитных стен. Бетон класса B30 и выше может применяться для производства конструкций из железобетона, которые способны работать в условиях повышенной нагрузки.